【康沃真空網(wǎng)】在高真空下,電子槍燈絲加熱后發(fā)射熱電子,被加速陽極加速,獲得很大的動(dòng)能轟擊到的蒸發(fā)材料上,把動(dòng)能轉(zhuǎn)化成熱使蒸發(fā)材料加熱氣化,而實(shí)現(xiàn)電子束蒸發(fā)鍍膜。電子束蒸發(fā)源由發(fā)射電子的熱陰極、電子加速極和作為陽極的鍍膜材料組成。電子束蒸發(fā)源的能量可高度集中,使鍍膜材料局部達(dá)到高溫而蒸發(fā)。通過調(diào)節(jié)電子束的功率,可以方便的控制鍍膜材料的蒸發(fā)速率,特別是有利于高熔點(diǎn)以及高純金屬和化合物材料。

電子束蒸發(fā)鍍膜的特點(diǎn)

電子束蒸發(fā)鍍膜機(jī)是在工業(yè)中比較常使用的薄膜制造設(shè)備,由于蒸發(fā)鍍膜機(jī)的特點(diǎn)在生產(chǎn)薄膜的時(shí)候發(fā)揮了巨大的作用,薄膜的產(chǎn)生主要是通過鍍膜機(jī)中的電子束的加熱產(chǎn)生的。

1、電子束加熱蒸發(fā)鍍膜的優(yōu)點(diǎn)

①鍍膜機(jī)中的電子束加熱的方法與傳統(tǒng)的電阻加熱的方法相比較的話。電子束加熱會(huì)產(chǎn)生更高的通量密度,這樣的話對(duì)于高熔點(diǎn)的材料的蒸發(fā)比較有利,而且還可以使的蒸發(fā)的速率得到一定程度上的提高。

②蒸發(fā)鍍膜機(jī)在工作的時(shí)候會(huì)將需要被蒸發(fā)的原材料放入到水冷銅坩堝內(nèi),這樣就可以保證材料避免被污染,可以制造純度比較高的薄膜。

③電子束蒸發(fā)的粒子動(dòng)能比較的大,這樣會(huì)有利于薄膜的精密性和結(jié)合力。

2、電子束加熱蒸發(fā)鍍膜的缺點(diǎn)

①電子束蒸發(fā)鍍膜機(jī)的整體的構(gòu)造比較的復(fù)雜,價(jià)格相較于其他的鍍膜設(shè)備而言比較的偏高。

②鍍膜機(jī)在工作的時(shí)候,如果蒸發(fā)源附近的蒸汽的密度比較高的話,就會(huì)使得電子束流和蒸汽粒子之間發(fā)生一些相互的作用,將會(huì)對(duì)電子的通量產(chǎn)生影響,使得電子的通量散失或者偏移軌道。同時(shí)你還可能會(huì)引發(fā)蒸汽和殘余的氣體的激發(fā)和電離,以此影響到整個(gè)薄膜的質(zhì)量。

電子束蒸發(fā)的應(yīng)用——電子束蒸發(fā)鍍制TiO2薄膜

一、鍍膜原理

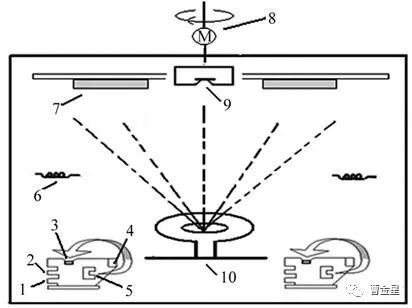

電子束蒸發(fā)鍍制TiO2薄膜,采用下圖所示的離子束輔助電子束蒸發(fā)的INTEGRITY-39全自動(dòng)光學(xué)鍍膜系統(tǒng)。

1.冷卻水進(jìn)口;2.冷卻水出口;3.坩堝;4.束流線圈;5.電子束發(fā)射器;6.加熱燈;7.基片架;8.電機(jī);9.監(jiān)控片;10.離子源

鍍制樣品電子槍工作電壓為10 kV,電流為200 A,真空室沉積溫度為145~155℃。膜料選用純度為99.99%的黑色顆粒狀Ti2O3,采用CC-105冷陰極離子束進(jìn)行輔助沉積,沉積時(shí)真空室充入純度為99.99%的O2作為反應(yīng)氣體,同時(shí)使用1179A型MKS質(zhì)量流量計(jì)控制反應(yīng)氣體O2的流量,基底為直徑25 mm的圓形K9玻璃。

鍍膜前基底先用玻璃液清洗,去離子水漂洗,氮?dú)獯蹈桑缓笥眉兌葹?9.9%的丙酮、無水乙醇超聲波各清洗15 min,用專用擦拭紙擦干后裝入真空室。

鍍制時(shí)用機(jī)械泵和擴(kuò)散泵將真空度抽至6.5×10-4Pa時(shí),設(shè)定自動(dòng)鍍制程序。當(dāng)基底被加熱到沉積溫度150℃時(shí),離子源開始轟擊基底,能量控制在60~90 eV,時(shí)間10 min。然后自動(dòng)啟動(dòng)電子槍加熱蒸發(fā)膜料,沉積薄膜,沉積速率0.38~0.42 nm/s,薄膜沉積到設(shè)計(jì)厚度440 nm時(shí),程序自動(dòng)關(guān)閉電子槍,完成鍍制。

鍍膜后真空室自然冷卻到室溫取出樣品,用Lambda900(測試范圍為175~3 300 nm)分光光度計(jì)進(jìn)行樣品TiO2的光譜測試,采用Macleod軟件包絡(luò)法計(jì)算TiO2薄膜的實(shí)際厚度,消光系數(shù)和折射率。

對(duì)真空室通入不同流量的高純氧氣,研究不同的真空度對(duì)TiO2的成膜質(zhì)量、折射率、吸收系數(shù)的影響。

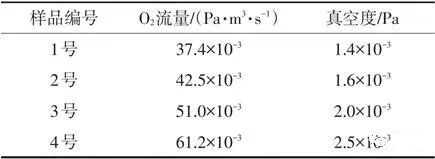

在較高的真空度下用離子源輔助蒸發(fā)沉積TiO2薄膜時(shí),真空度隨通氧量的變化如下表所列。

隨著充入真空室內(nèi)的氧分子被電離成氧離子充分與Ti2O3蒸氣分子反應(yīng),使得Ti2O3分解所失的氧得到補(bǔ)充,從而生成的薄膜中TiO2成分比較純凈,但是如果通氧量不足或Ti2O3與O2反應(yīng)不充分,則會(huì)形成高吸收的亞氧化鈦薄膜TinO2n-1(n=1,2,……,10)。隨著通氧量的增加,TiO2蒸氣分子在蒸發(fā)上升過程中與氧分子的碰撞幾率增大而損失了能量,使沉積在基底表面的TiO2動(dòng)能減小,影響沉積薄膜的附著力和致密性。

對(duì)于光學(xué)薄膜而言,采用離子源輔助能夠增加基底表面膜層分子的動(dòng)能,不僅對(duì)薄膜的折射率有明顯的影響,而且能使薄膜致密性及耐潮濕性得以提高,同時(shí)薄膜在基底上的附著力也有明顯好轉(zhuǎn)。

二、鍍膜結(jié)果與分析

1、光譜測試

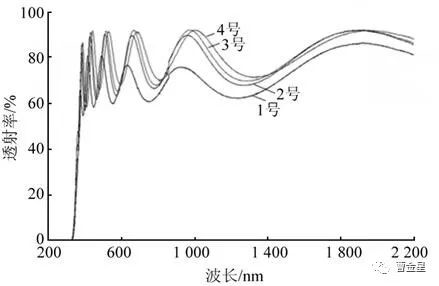

采用Lambda900分光光度計(jì)測試4個(gè)樣品的光譜,光譜圖如下圖所示。從圖中可以看出,1號(hào)樣品的TiO2薄膜明顯存在吸收,最高透射率為81%;2號(hào)樣品的透射率較1號(hào)有明顯提升,最大透射率為90%;3號(hào)樣品的最大透射率為92%,與基底的透射率基本相同,基本沒有吸收;4號(hào)樣品最大透射率也為92%;但是峰值和谷值之差減小,材料的折射率減小。

2、基于包絡(luò)法計(jì)算TiO2薄膜的折射率和消光系數(shù)

對(duì)于鍍制在可見區(qū)高透射率光學(xué)膜系,材料的吸收系數(shù)不能太大,否則將影響薄膜產(chǎn)品的最終透射率,使產(chǎn)品的光學(xué)性能降低;同時(shí)折射率也不能太低,否則對(duì)膜系設(shè)計(jì)時(shí)截止帶的寬度等造成影響。

包洛線法由Manifacier在1976年提出,是通過膜層光學(xué)厚度為λ/4整數(shù)倍處的透射率(或反射率)極值反演計(jì)算膜層的光學(xué)薄膜參數(shù)。在實(shí)際測量過程中,首先分別連接透射率極大值Tλ/2點(diǎn)與極小值Tλ/4點(diǎn)形成Tmax(λ)和Tmin(λ)兩條包絡(luò)線;然后通過包絡(luò)線上取點(diǎn)獲得任意波長位置透射率極值Tλ/2和Tλ/4;最后利用透射率極值計(jì)算膜層的消光系數(shù)和折射率,并依據(jù)折射率計(jì)算值和極值點(diǎn)波長求解膜層的厚度。

該方法的優(yōu)點(diǎn)是測量過程簡單,可同時(shí)測量膜層的折射率、消光系數(shù)和厚度,測量過程不需要與薄膜樣品接觸,利于樣品保護(hù),是一種理想的對(duì)比各種設(shè)備測試結(jié)果的方法,如果使用得當(dāng),可以作為確定薄膜所有光學(xué)常數(shù)的手段。

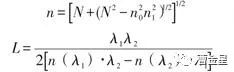

采用包絡(luò)線的方法,計(jì)算薄膜在波長λ處的線性折射率n和厚度L。

其中:

式中:n0和n1分別是空氣和基底的折射率;Tmax和Tmin是在波長λ處的最大和最小透射率;λ1、λ2和n(λ1)、n(λ2)分別對(duì)應(yīng)透射率曲線2個(gè)相鄰峰值或谷值的波長和折射率。利用Macleod軟件,用包絡(luò)線法計(jì)算TiO2薄膜的折射率和消光系數(shù)。

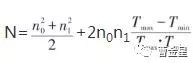

從下圖(a)中可以看出,光譜范圍由紫外-可見-近紅外,4種樣品的折射率均減小。1號(hào)樣品在400~1 000 nm波段的折射率介于2.50~2.15之間。2號(hào)樣品和3號(hào)樣品折射率稍高,而4號(hào)樣品折射率在同樣波長位置稍低,介于2.45~2.15。

從上圖(b)中可以看出,1號(hào)樣品明顯存在吸收,消光系數(shù)隨著光譜范圍從紫外-可見增大,可以知道有金屬Ti的低價(jià)氧化物產(chǎn)生,原因是供氧量不足;2號(hào)樣品的最大透射率明顯提升,消光系數(shù)基本在2.5×10-3以下,對(duì)光譜最終透射率仍然有影響;3號(hào)樣品和4號(hào)樣品光譜的消光系數(shù)在10-4量級(jí),對(duì)光譜最終透射率的影響基本可以忽略。

1號(hào)和2號(hào)樣品的消光系數(shù)隨波長增大而增大,其他2個(gè)樣品的消光系數(shù)基本不隨波長變化,在這一真空度條件下,1號(hào)和2號(hào)樣品隨波長增大而透射率降低,判斷為此時(shí)氧含量過低,有金屬Ti形成,而Ti的消光系數(shù)恰好是隨波長增大而增大。

通過4種樣品的對(duì)比,發(fā)現(xiàn)隨著氧流量增加,鍍制真空度降低,TiO2薄膜的折射率先升高后降低。通氧量的增加導(dǎo)致經(jīng)過離子源電離的氧離子增加,會(huì)增加轟擊薄膜的離子密度,使膜層更加致密,從而提高膜層的折射率,然而當(dāng)氧氣的充入量進(jìn)一步增加,鍍制真空度比較低時(shí),多余的氧分子和TiO2薄膜分子的碰撞,減小了TiO2薄膜分子的動(dòng)能,從而使得沉積的TiO2薄膜分子遷移速率降低,使膜層的致密度降低,也就進(jìn)一步降低了薄膜的折射率。

如果通氧量較少,即鍍制真空度較高時(shí),也會(huì)造成由于氧分子的量較少,無法補(bǔ)充Ti2O3膜料在蒸發(fā)分解失氧時(shí)的氧含量,導(dǎo)致鍍制的薄膜成分有含有氧化鈦的低價(jià)氧化物,影響薄膜的光學(xué)特性,所以選擇適當(dāng)?shù)耐ㄑ趿繉?duì)于TiO2光學(xué)薄膜的鍍制很重要。

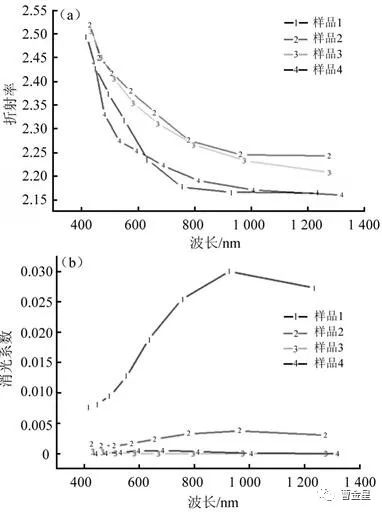

3、TiO2薄膜折射率的色散

對(duì)于可見、近紅外光學(xué)薄膜材料,色散規(guī)律符合Cauchy方程n(λ)=An+Bn/λ2+Cn/λ4,An、Bn、Cn為擬合參量。

由下圖可看出,對(duì)于TiO2薄膜在400~1 400 nm光譜范圍內(nèi)折射率的色散關(guān)系,采用Origin數(shù)據(jù)分析軟件擬合的曲線和用包絡(luò)法計(jì)算得到的曲線幾乎完全重合,相關(guān)系數(shù)的平方為0.99946,n(λ)= 2.17+6.12×104/λ2+2.98×108/λ4,與Cauchy方程色散規(guī)律符合很好,那么采用包絡(luò)法計(jì)算得到的折射率作為材料參數(shù),再用軟件設(shè)計(jì)膜系,得到的實(shí)驗(yàn)結(jié)果和設(shè)計(jì)目標(biāo)能較好的符合。

三、鍍膜結(jié)論

通氧量對(duì)TiO2薄膜的光學(xué)性能有著重要的影響。通過控制氧氣流量的方法調(diào)節(jié)真空室內(nèi)的真空度,TiO2薄膜的光譜透射率峰值隨真空度降低而增大,折射率和消光系數(shù)隨真空度降低先升高后降低;當(dāng)真空度為2.0×10-3Pa時(shí),制備的TiO2薄膜在可見光譜區(qū)透射率高,最大透射率92%,折射率在2.50~2.20之間,消光系數(shù)在10-4以下。

擬合曲線和采用包絡(luò)法計(jì)算結(jié)果的相關(guān)系數(shù)平方為0.999 46,折射率的Cauchy色散方程為n(λ)=2.17+6.12×104/λ2+ 2.98×108/λ4。

電子束蒸發(fā)鍍膜機(jī)的組成結(jié)構(gòu)

電子束蒸發(fā)鍍膜機(jī)主要是由控制系統(tǒng)、真空氣路系統(tǒng)以及電子槍系統(tǒng)組成。

1、電子束蒸發(fā)鍍膜機(jī)中的真空氣路

在真空的氣路中有兩個(gè)機(jī)泵,分別是前級(jí)機(jī)械泵和高真空低溫泵,其中的低溫泵作用主要是通過在非常低的溫度來,依據(jù)冷傘吸附的原來來達(dá)到抽真空的目的。在高真空低溫泵的啟動(dòng)的過程中,前級(jí)機(jī)械泵會(huì)先將管道處在一個(gè)真空的狀態(tài)中,當(dāng)管道的真空度達(dá)到一定的程度的時(shí)候,仟吉閥就會(huì)打開,這樣前級(jí)機(jī)械泵會(huì)繼續(xù)工作,使得管道和低溫泵都有一個(gè)真空的狀態(tài),然后就是前級(jí)閥在重復(fù)上面的步驟。

2、電子束加熱蒸發(fā)源

電子束的蒸發(fā)源主要是由電子槍和坩堝兩部分組成,必要的時(shí)候可能會(huì)附帶一套可以給鍍膜機(jī)提供原材料的機(jī)械設(shè)備。在大多數(shù)的情況中,在鍍膜機(jī)中會(huì)將產(chǎn)生以及控制電子束的控制裝置和坩堝的設(shè)計(jì)組成一個(gè)整體。以下是電子束加熱蒸發(fā)源的幾種表現(xiàn)的結(jié)構(gòu)形式;

①采用直線陰極和靜電聚焦方式加熱的蒸發(fā)器。

②采用環(huán)狀陰極和靜電聚焦方式加熱的蒸發(fā)器。

③采用軸向槍和靜電遠(yuǎn)聚焦方式加熱的蒸發(fā)器。

④采用軸向槍、磁聚焦和磁偏轉(zhuǎn)90度方式加熱的蒸發(fā)器。

⑤E型電子槍蒸發(fā)器,e型電子束蒸發(fā)源所發(fā)射的電子軌跡與"e"字相似,故簡稱e型槍。

目前這種形式的蒸發(fā)源在真空蒸鍍膜工藝中應(yīng)用最為廣泛。

電子束蒸發(fā)器鍍膜機(jī)的維修技巧

電子蒸發(fā)束鍍膜機(jī)在使用的過程中因?yàn)樽陨碓O(shè)備的特點(diǎn)可能會(huì)出現(xiàn)或大或小的故障問題,最常見到的故障大多是由電路短路、鍍膜材料的殘?jiān)仍颉?/p>

1、真空的腔體內(nèi)有焦糊味

設(shè)備在使用中,從真空腔體內(nèi)發(fā)出焦糊味,首選要判斷的是零件時(shí)候有發(fā)生損壞或者被燒毀,如果在排查后發(fā)現(xiàn)零件沒有任何的異常或者損壞,那么工作人員就需要對(duì)設(shè)備進(jìn)行逐步的排查,在維修的過程中需要對(duì)腔體采用排除的方法進(jìn)行檢測,電子蒸發(fā)源是整個(gè)系統(tǒng)的主要的結(jié)構(gòu),也是排查問題的時(shí)候最需要檢測的位置。

2、電子槍無法正常的工作

由于電子束是依靠電子槍產(chǎn)生的,如果電子槍無法正常的工作會(huì)影響到整臺(tái)設(shè)備的正常工作。首選需要確定的是高壓電纜線的連接部位是否正常,如果正常的情況的話,就需要查看周圍的環(huán)境是否比較的潮濕,潮濕的環(huán)境有可能會(huì)造成電路的短路,容易造成設(shè)備出現(xiàn)故障問題。

3、電子束流不能正常的加載

出現(xiàn)這種故障有可能是電極或者電極或者是調(diào)壓器內(nèi)部有積炭或有短路現(xiàn)象,它在低電流時(shí)還正常,但把電流升到一定的數(shù)值時(shí)就擊穿,就會(huì)出現(xiàn)跳斷路器的現(xiàn)象,表面上有時(shí)發(fā)現(xiàn)不了,最好用兆歐表對(duì)地?fù)u一搖。